Share

Pin

Tweet

Send

Share

Send

필요한 자료에서 :

- -빔 50x50 mm;

- -12mm 두께의 합판;

- -M10 핀 및 M10 너트;

- -강화 와셔 8;

- -와셔 6;

- -넓은 모자가있는 3 개의 나무 나사;

- -나무 나사 25 mm;

- -목공 접착제 (PVA를 사용했습니다).

드릴링 바이스 제조를위한 단계별 마스터 클래스

우리는 50x50x120mm의 3 개의 막대를 자르고 그 중 2 개에 중심을 표시하여 공작물의 반대쪽 모서리에서 두 개의 대각선을 그립니다.

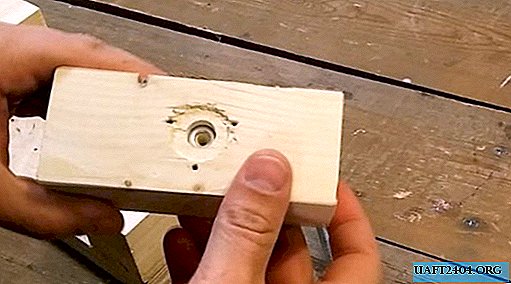

표시된 중심을 따라 첫 번째 막대에서 10mm의 관통 구멍을 일관되게 수행 한 다음 직경 16mm에서 깊이 8mm까지 동축으로 수행합니다.

그런 다음 너트 M10을 봅니다.

그리고 너트의 윤곽을 따라 연필로 또는 카운터처럼 끌로 카운터 카운터를 표시합니다.

끌로 작업하여 막대의 6 각형 구멍을 두 번째 구멍의 깊이와 같은 깊이로 16mm 만듭니다.

망치로 망치로 간단히 망치를 넣을 수 있지만 클램프로 구멍에 너트를 밀어 넣습니다.

우리는 두 번째 막대를 가져 와서 Forstner 드릴로 마킹에 따라 24mm의 구멍을 2mm의 깊이로 만든 다음 두 번째 구멍은 12mm의 구멍과 6mm의 깊이에 동축입니다.

구멍의 둘레를 균등하게 24mm, 120도 후에 셀프 태핑 나사를 위해 직경 3mm의 구멍을 3 개 더 뚫습니다.

다음으로 12mm 두께의 합판으로 바이스베이스를 조립합니다 .120x270mm 조각과 45x270mm 조각이 각각 필요합니다. 연결된 부품을 미리 접착 한 후 19mm 길이의 컷을 따라 셀프 태핑 나사로 고정합니다 (먼저 셀프 태핑 나사의 경우 패스너의 카운터 성크 (countersunk) 헤드 용 모따기 구멍을 만듭니다).

마찬가지로, 우리는 부의 고정 턱과 추력 부분을 고정시킵니다.

바이스의 고정 부분이 준비되었습니다.

우리는 확대 된 와셔 (8)를 두 번 절단하여 구멍의 너비를 따라 홈을 형성한다.

길이가 250mm 인 M10 머리핀에서 6mm의 가장자리에서 벗어나면 너비는 약 3mm이며 직경은 최대 8mm입니다.

선반의 핸들을 돌립니다. 선반이없는 경우, 손잡이는 갈퀴 또는 삽 (기성품 상점에서 판매 됨)을 위해 손잡이에서 조각을 잘라내거나 절단 할 수 있습니다.

핸들 끝에서 두 개의 구멍을 만듭니다. 한쪽 끝에는 직경 10mm ~ 깊이 60mm입니다.

반면에 셀프 태핑 나사의 경우 직경이 3mm입니다.

우리는 에폭시에 머리핀을 넣습니다.

반면에 셀프 태핑은 비슷합니다.

우리는 손잡이로 이동식 스폰지를 조립합니다.

구멍 (12)의 바닥에, 우리는 와셔 (6)를 고토 용으로 놓아서, 핀이 비 틀릴 때 나무가 아닌 금속 위에 놓였다.

우리는 머리핀을 조이고 와셔를 8로 설정하여 움직일 수있는 스폰지에 나사로 고정시킵니다.

머신 바이스가 준비되었습니다.

비디오에서 제조 및 조립 프로세스를 더 자세히 볼 수 있습니다.

손잡이에 셀프 태핑 나사가 필요한 이유는 무엇입니까?

당신은 또한 비디오에서 이것에 대해 알게 될 것입니다!

Share

Pin

Tweet

Send

Share

Send