Share

Pin

Tweet

Send

Share

Send

필요합니다

작업을 위해 우리는 매우 저렴하고 저렴한 재료와 제품을 사용합니다.

- 몰드 제조용 실리콘 "ELASTOLUX-M";

- 기판의 제조를위한 실리콘 "엘라 스토 폼";

- 등유 또는 석유 젤리 분리기;

- 총 중량이 1kg 인 형태에 대한 억압;

- 사출 폴리 우레탄 "UNICAST 9"(베이스, 파트 A);

- 경화제 (파트 B);

- 정밀 저울;

- 플라스틱 유리.

폴리 우레탄 제품을 실리콘 몰드로 주조하는 기술

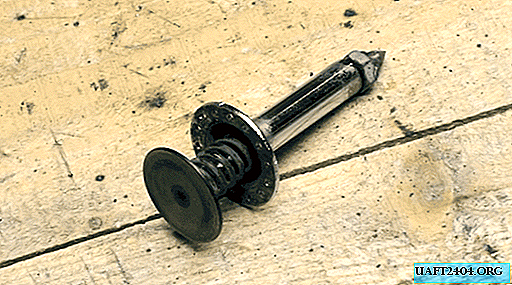

우선, 3D 프린터에서 게이팅 시스템이있는 마스터 모델을 인쇄해야합니다. 또는 반복 해야하는 완성 된 부분을 가져 가면 스프 루 역할에 이쑤시개를 붙이십시오. 재사용 가능한 실리콘 몰드의 제조에 필요합니다.

그녀에게는 높은 탄성과 충분한 강도가 특징 인 실리콘을 사용합니다. 두께가 10-15 mm 인베이스 기판의 경우, ELASTOFORM 유형의 저렴한 2 액형 실리콘이 적합합니다.

실리콘 몰드 제작.

캐스팅 과정은 어떻습니까

우리는 실리콘 몰드를 기판에 놓았습니다. 반복적으로 사용되는 경우 등유 또는 석유 젤리를 기본으로 한 분리기로 주기적으로 윤활됩니다.

최대 1 킬로그램의 분산 하중 (억제)으로 실리콘 몰드를 누르십시오. 깔끔하고 빠르게 진행되는 주입 재료를 채우기 위해 종이 깔때기를 수행합니다. 그 후, 우리는 금형이 주조 준비가되어 있다고 가정 할 수 있습니다.

쏟아 부을 때 가장 저렴한 UNICAST 9 사출 폴리 우레탄 (파트 A)과 경화제 (파트 B)를 1 : 0.6의 비율로 혼합합니다.

고품질 혼합을 위해서는 정밀 저울과 플라스틱 컵이 필요합니다. 별도 판매되는 모든 색상의 염료를 기본으로 추가 할 수 있습니다. 1kg의 폴리 우레탄에는 90-100 방울의 염료가 필요합니다.

저울에 컵에 22g의 액체 폴리 우레탄과 13.2g의 경화제를 붓고 이미 30 초 동안 철저히 혼합합니다. 벌써 굳기 시작할 것입니다. 교반하면서 유리가 가열되는 것을 느낄 것입니다. 이는 중합 공정이 시작되었음을 의미합니다. 혼합물을 채울 준비가되었습니다.

액체 폴리 우레탄이 스프 루에서 흘러 나올 때까지 혼합물을 중단없이 채 웁니다. 초기 경화에는 약 2 분이 걸리고 10-15 분이 걸리지 만 20-30 분의 형태로 채우기를 유지하는 것이 좋습니다.

30 분 후, 실리콘 몰드에서 폴리 우레탄 캐스팅을 제거하기 시작합니다.

먼저 우리는 여분의 폴리 우레탄이 얼어 붙은 상태에서 종이 깔때기를 끊고 그 다음에“다리”와 함께 스프 루에서 나오는 초과분을 제거합니다. 이를 통해 금형에서 성형 제품을 쉽게 제거 할 수 있습니다.

또한 실리콘 몰드는 유연성이 뛰어나 주물을 쉽게 추출 할 수 있습니다.

구멍을 약간 가공하고 스프 루를 끊거나 자르고 드릴로 구멍을 뚫어야합니다. 그 후, 성형품은 실제로 마스터 형태와 다르지 않습니다.

캐스팅과 3D 프린팅의 비교

3D 프린팅에 비해 주입은 빠른 과정입니다. 이러한 상자를 3D 프린터에서 인쇄하려면 4.0-4.5 시간이 걸립니다. 이 경우 3D 모델에 결함이있는 경우가 종종 있으며 모든 것을 다시 시작해야합니다. 캐스팅 프로세스는 최대 30 분이 걸립니다. 다음은 싸구려입니다. 캐스팅은 3D 인쇄보다 3 배 이상 저렴합니다.

Share

Pin

Tweet

Send

Share

Send