Share

Pin

Tweet

Send

Share

Send

돈을 쓰지 않으려면 자신의 기능을 갖춘 고정 장치를 만들 수 있습니다.이 기능에는 최소한 기본 자물쇠 기술이 있어야하며 일부 도구와 재료를 비축해야합니다.

필요합니다

다음 작업에서 다음 도구와 장치가 도움이 될 것입니다.

- 드릴링 머신 또는 전기 드릴;

- 필요한 직경의 드릴;

- 전자 기계 에머리 휠;

- 벤치 바이스;

- 금속 또는 그라인더 용 쇠톱;

- 스페이서 세트 (다양한 길이의 두꺼운 벽 파이프 조각);

- 바이스 칼라 용 연장 부 (적절한 파이프 조각).

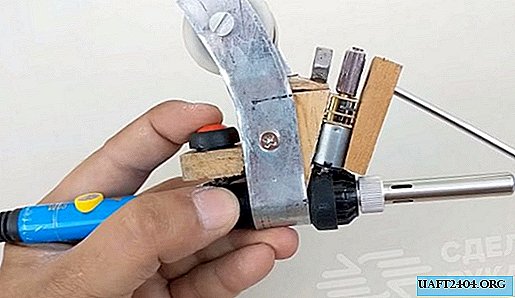

필요한 도구, 일종의 브로치를 만들기 위해 Allen 키 (Allen 키, Imbus 키)의 작업 부분을 적절한 단면의 작업 섹션과 함께 사용합니다. 원통형 헤드와 육각형 홈이있는 나사를 조이고 풀도록 설계되었습니다.

육각 구멍을위한 도구를 만드는 과정

이 단계는 금속에 제안 된 육각 구멍의 품질이 계획된 브로치의 신뢰성과 치수 정확도에 달려 있기 때문에 가장 책임 있고 중요합니다.

작업 순서는 대략 다음과 같아야합니다.

1. 일반적으로 육각 키는 L 자형입니다. 금속 또는 그라인더 용 쇠톱으로 굽힘 아래의 짧은 부분 (손잡이)을 잘라내십시오.

2. 향후 공구의 가로 크기에 따라 평평한 (작업) 부품에서 길이가 50 ~ 75mm 인 공작물을 형성합니다.

3. 적절한 수단 (에머리 휠, 매우 단단한 파일)을 사용하여 우리는 공작물에 가벼운 균일 한 원뿔 모양을 부여하고 둘레를 따라 어떤 단면에서도 동일한 절단을 유지합니다.

4. 에머리 휠의 가장자리를 사용하여 3 ~ 5 개의 가로 링을 형성합니다.

장치의 절단 특성과 가공 중에 제거 된 금속의 축적 (유지)을 개선하는 데 필요합니다.

6 각형 홀 형성 공정

이 작업은 다음 순서로 수행합니다.

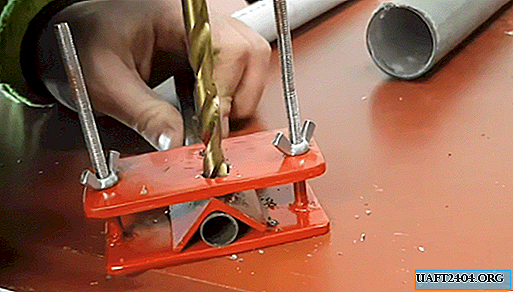

1. 첫째, 금속으로 된 드릴 또는 드릴링 머신, 직경을 가진 보조 구멍으로 드릴링해야합니다.이 구멍은 실험적으로 얻은 매우 간단한 관계로 계산할 수 있습니다.

DSP = Dshstgr. × 1,020, 여기서 D -보조 구멍의 직경, Dшггр. -육각형의 두께 (크기).

예를 들어, 두께가 15mm (대향면 사이의 거리) 인 경우 예비 구멍의 직경은 15mm × 1,020 = 15,30mm 여야합니다.

2. 수제 공구의 가이드 부분을 금속 부분의 드릴 구멍에 삽입하고 신뢰성을 위해 망치로 반대쪽 끝을 가볍게 치십시오.

3. 최종 구조 (육각 구멍을 형성하는 공구가 고정 된 금속판)가 바이스의 죠 사이에 배치되고 브로치의 출구 측에서 집에서 만든 공구를 수용하기 위해 스페이서의 길이에 적합한 스페이서를 설정합니다.

4. 칼라를 회전시켜 바이스의 턱을 움직입니다. 높은 저항의 경우 어깨를 늘리고 클램핑 력을 높이기 위해 연장 코드를 착용하십시오. 브로치가 금속판을 완전히 통과 할 때까지이 과정을 계속합니다.

5. 바이스의 턱을 풀고 반대 방향으로 형성된 구멍에서 망치로 브로치를 치십시오. 구멍의 품질을 향상시키기 위해 우리는 단락 4에서와 같은 순서로 브로치를 운전합니다.

6. 최종 작업은 잔류 금속 입자와 그에 따른 버의 제거를 포함합니다. 이를 위해 분쇄기, 파일 및 샌드페이퍼를 사용할 수 있습니다.

육각형 구멍을 만들 금속은 Allen 키의 작동 부분의 재료보다 딱딱하지 않아야합니다.

영어 원문

Share

Pin

Tweet

Send

Share

Send